MTTF、MTBF和 MTTR是描述系统可靠性的三个关键指标。

它们的区别如下:

- MTTF(Mean Time To Failure,平均故障间隔时间):表示系统从一个正常运行状态到故障状态的平均时间。换句话说,MTTF 是系统在两次故障之间的平均运行时间。

- MTBF(Mean Time Between Failures,平均故障间隔时间):表示系统从一次故障恢复到下一次故障的平均时间。MTBF 是系统故障之间的平均间隔时间。

- MTTR(Mean Time To Repair,平均修复时间):表示系统从故障状态恢复到正常运行状态的平均时间。MTTR 是衡量系统故障修复效率的指标。

举例:

假设一个系统的 MTTF 为1000小时,MTBF 为1000小时,MTTR 为24小时。

- MTTF 表示该系统在正常运行状态下,平均可以运行1000小时,然后出现故障。

- MTBF 表示该系统在故障状态下,平均需要1000小时才会再次出现故障。

- MTTR 表示该系统在出现故障后,需要24小时才能修复并恢复正常运行。

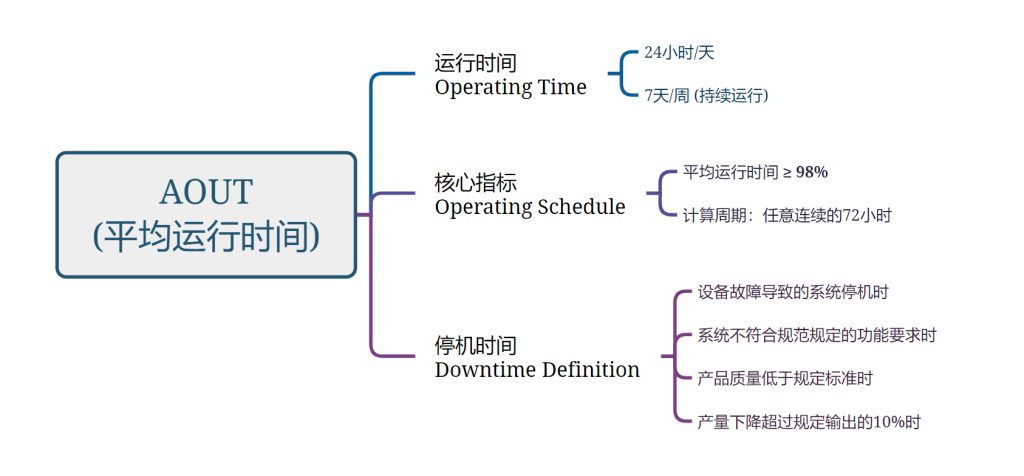

AOUT(Average Operating Up Time)指设备或系统的平均运行时间,通常用于衡量其稳定性和可靠性。

以下是相关概念对比:[来自百度AI]

与MTBF(平均无故障时间)的区别

MTBF指设备在规定条件下连续运行至首次故障的平均时间,而AOUT侧重于设备在运行状态下的总时长统计。例如,一台服务器每天运行8小时,持续30天后故障,其MTBF为240小时(8小时/天×30天),但总运行时长为240小时,即AOUT为240小时。

与MTTR(平均系统恢复时间)的关系

MTTR指系统故障后修复所需时间(不包括部件拆卸和维修前准备),通常与AOUT共同影响系统可用度。例如,模块化UPS系统通过热插拔技术可将MTTR缩短至0.5-5小时,从而提升整体AOUT。

实际应用场景

在工业设备、电力设施等领域,AOUT常作为可靠性评估指标。例如,数据中心的存储设备需保证数据访问持续有效,其组件故障可能导致数据访问中断,此时AOUT需结合冗余设计(如双电源、热备份)来保障服务连续性。

某工业设备的典型可操作性要求:在任何连续72小时的运行期间,系统的平均运行正常时间(AOUT)应为98%(百分比)。

OEE:设备综合效率是Overall Equipment Effectiveness,简称OEE。

一般,每一个生产设备都有自己的理论产能,要实现这一理论产能必须保证没有任何干扰和质量损耗。OEE就是用来表现实际的生产能力相对于理论产能的比率,它是一个独立的测量工具。[来自百度百科]

OEE是由可用率,表现性以及质量指数三个关键要素组成:

OEE=可用率*表现指数*质量指数

其中:

可用率=操作时间/计划工作时间

它是用来评价停工所带来的损失,包括引起计划生产发生停工的任何事件,例如设备故障,原材料短缺以及生产方法的改变等。

表现指数=理想周期时间/实际周期时间=理想周期时间/(操作时间/总产量)=(总产量/操作时间)/生产速率

表现性是用来评价生产速度上的损失。包括任何导致生产不能以最大速度运行的因素,例如设备的磨损,材料的不合格以及操作人员的失误等。

质量指数=良品/总产量

质量指数是用来评价质量的损失,它用来反映没有满足质量要求的产品(包括返工的产品)。

OEE的另一种计算公式

OEE=时间开动率×性能开动率×合格品率

其中,时间开动率 = 开动时间/负荷时间

而,负荷时间 = 日历工作时间-计划停机时间

开动时间 = 负荷时间 – 故障停机时间 – 设备调整初始化时间(包括更换产品规格、更换工装模具、更换刀具等活动所用时间)

性能开动率 = 净开动率×速度开动率

而,净开动率 = 加工数量×实际加工周期/开动时间

速度开动率 = 理论加工周期/实际加工周期

合格品率 = 合格品数量/ 加工数量

全局设备效率OEE是一种简单实用的生产管理工具,在欧美的制造业和中国的跨国企业中已得到广泛的应用,全局设备效率指数已成为衡量企业生产效率的重要标准,也是TPM(Total Productive Maintenance)实施的重要手法之一。

OEE的第一次应用可以追溯到1960年,将它用于TPM (全员生产维修)的关键度量值。TPM是一种工厂改善方法,通过调动员工的主人翁精神来调动员工的自主性,从而持续、快速地改善制造工艺水平。